BGA焊接良率之谜:揭秘X-Ray与首件确认(FAI)的PCBA品控“黑科技”

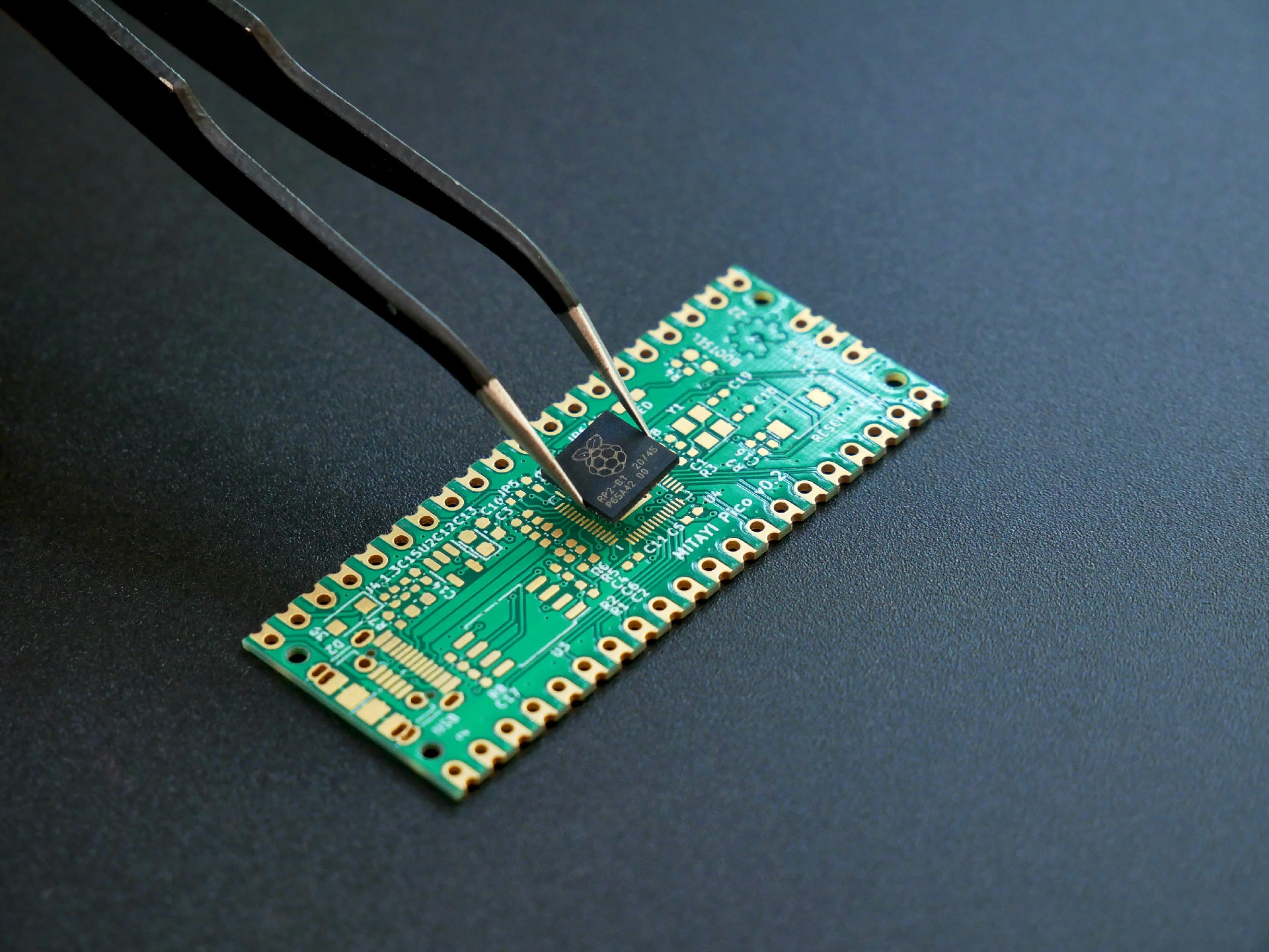

在电子制造向高集成、小型化狂奔的时代,BGA(Ball Grid Array,球栅阵列封装)已经成为高端通讯设备、医疗电子和航天器材的“标配”。然而,BGA焊接一直是PCBA制造中的一大难题:成百上千个焊点密密麻麻地隐藏在芯片底部,肉眼甚至普通的AOI(自动光学检测)都无法窥见其内部。

如何确保这些“看不见”的焊点万无一失?这正是PCBA良率管理的核心挑战。今天,我们将揭秘保障BGA焊接良率的两大品控“黑科技”——首件确认(FAI)与X-Ray焊接检测。

一、 首件确认(FAI):在源头“灭绝”批量性风险

在SMT贴片生产中,最怕的不是坏一块板子,而是成千上万块板子都出同样的错。首件确认(First Article Inspection,简称FAI)正是为了防止这种灾难而设计的“防火墙”。

1. 为什么要进行FAI?

SMT生产线速度极快,以深圳市卓能创展智造科技有限公司(TKE)的深圳工厂为例,我们拥有9条松下(Panasonic)高速双轨贴片线和3条雅马哈(YAMAHA)贴片线,贴片日产量高达4100万点。在如此高效的产线下,一旦上料错误或程序偏离,后果不堪设想。

2. TKE的FAI进阶方案

传统的FAI依靠人工核对,不仅效率低且易出错。TKE在深圳及越南工厂均导入了自动化首件检测系统。通过系统自动读取BOM、CAD和图纸,与实测的电性能(阻值、容值等)和位置进行智能比对。只有当首件产品通过这道“生死关”并确认合格后,后续的大批量生产才会正式启动。

二、 X-Ray检测:穿透表象的“火眼金睛”

如果说FAI解决了“贴对没”的问题,那么X-Ray则解决了“焊好没”的问题,尤其是针对BGA这种隐蔽性极强的封装。

1. AOI的局限与X-Ray的优势

AOI(自动光学检测)能捕捉到表面的偏移、缺件或连锡,但对于BGA芯片底部的虚焊、空洞(Voids)或内部短路,AOI便无能为力。X-Ray通过X射线的穿透原理,根据材料密度和厚度的不同,生成清晰的内部结构图像。

2. BGA焊接的三大隐患克星

空洞率控制: BGA焊球内部如果气泡(空洞)过多,会严重影响导电性和机械强度。通过X-Ray,TKE的品质工程师能够精确测量空洞比例,确保其符合军工级(GJB 9001C)或航天级标准。

连锡与桥接: 即使是微小的锡珠残留,在X-Ray的“透视”下也无所遁形。

虚焊与对位偏差: X-Ray能清晰展现焊球与焊盘的熔合情况,杜绝由于工艺参数微调导致的焊接不良。

三、 九道检验关卡:全生命周期的品质闭环

在TKE,FAI和X-Ray并非孤立存在,而是我们“9道检验关卡”中的核心环节。为了打造成为一流的ODM/OEM合作伙伴,我们将品质控制渗透到了每一道工序:

IQC物料全检: 从源头把控。

SPI锡膏检测: 在贴片前确保锡膏印刷的体积、高度和形状完美无缺。

在线AOI: 快速识别表面缺陷。

X-Ray深度检测: 针对BGA、QFN等高难度封装进行100%抽检或全检。

DIP后段测试: 深圳工厂配备6条DIP后段测试组装线,通过功能测试(FCT)验证电气性能。

三防漆防护: 针对特殊环境,利用3条自动三防漆涂覆线体,为PCBA穿上保护衣。

四、 跨境双基地的品质同步

无论是研发创新的策源地——深圳光明工厂(占地2万平,员工400+),还是规模交付的支撑点——TOPSUN越南工厂(占地1万平,员工1000+,月产能7亿点),TKE都坚持品质标准的“原汁原味”移植。

随着越南二厂正在建设中,我们将更多的自动化检测设备与深圳成熟的工艺体系同步落地。这意味着,当您的通讯设备、医疗级产品或雷达系统在越南工厂进行规模化生产时,依然享受着与深圳总部同等规格的FAI首件确认和X-Ray深度扫描。

结语

BGA焊接良率之谜,在严谨的工艺标准和先进的检测设备面前,不再是不可控的变量。TKE卓能创展通过高精尖设备的投入与工艺工程师的经验沉淀,将FAI和X-Ray等黑科技转化为每一块PCBA的稳定底气。

选择TKE,就是选择了一个在每一个看不见的焊点上都倾注匠心的合作伙伴。我们以成熟完善的综合配套能力,助力您的产品在智能家居、网通及航天领域稳健前行。

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼  邮箱:jennyzeng001@tkezz.com

邮箱:jennyzeng001@tkezz.com