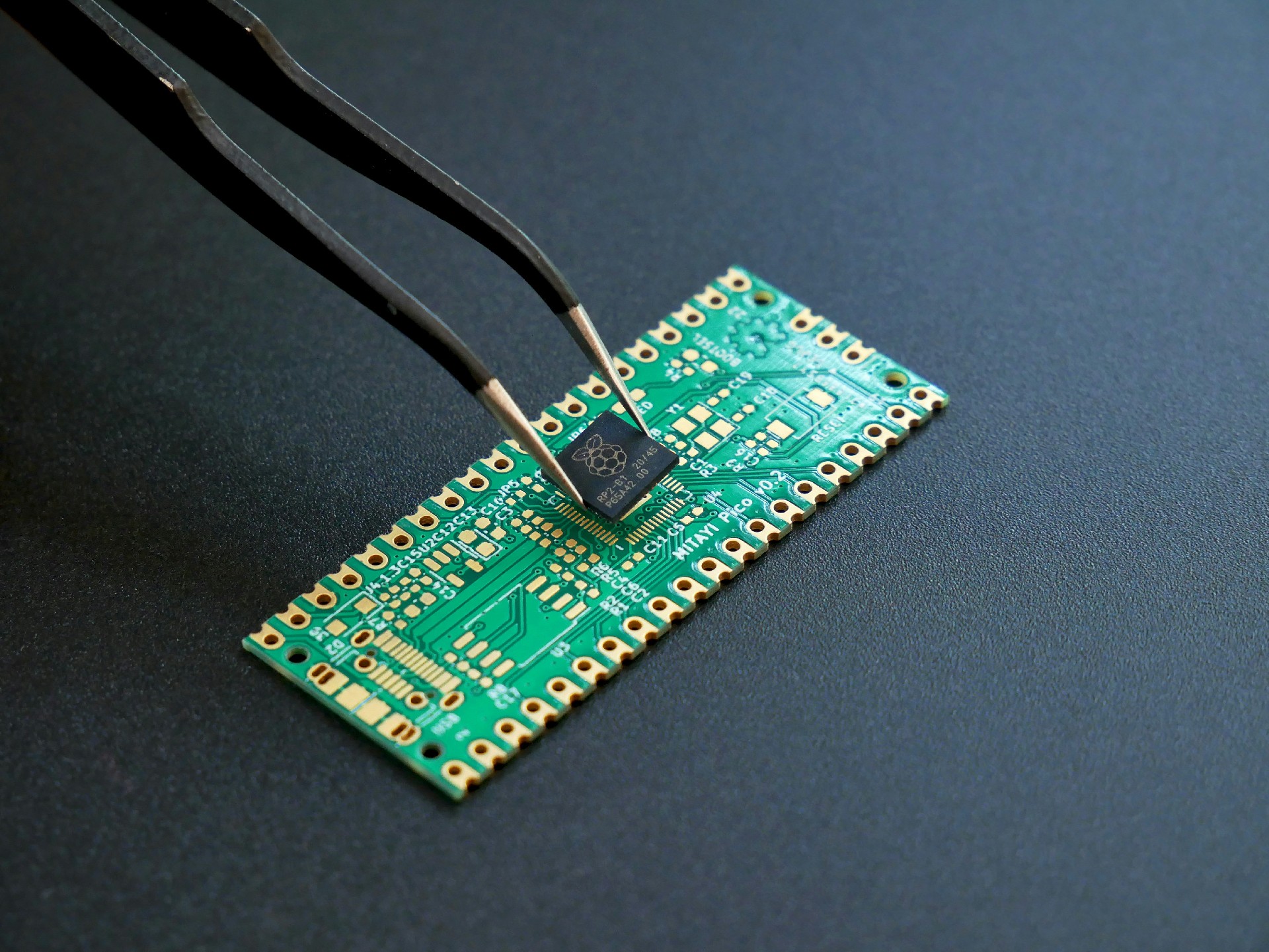

医疗设备电路板 SMT 贴片加工

医疗设备的可靠性直接关系到诊断与治疗的安全性。作为核心电子模块,电路板 SMT 加工必须满足远高于普通电子产品的标准:极低失效率、长时间稳定运行、严格材料控制和全面可追溯体系。随着医疗产品不断向数字化、便携化、微型化发展,电路板的元件密度和封装复杂度急剧提升(如 0201、01005、BGA、QFN 等),工艺窗口更窄,制造难度显著增加。医疗 SMT 的本质,就是在复杂条件下保持高度一致性。

精密工艺如何确保医疗电路板的稳定可靠

要满足医疗产品的高可靠性要求,SMT 制程必须从源头到成品全程稳定可控。从焊膏印刷开始,就需要借助 SPI 检测确保体积、偏移和厚度准确;贴片环节依赖 ±0.03mm 级贴装精度保证小器件与高密度焊盘的一致性;回流焊温度曲线需结合热容分析反复验证,保证不同结构器件均能形成可靠焊点。焊接完成后,再通过 AOI、X-Ray、ICT/FCT 等多层级检测体系,实现焊点、结构与电气性能的全覆盖验证。最终,配合严格的工艺管控与环境管理,构成医疗 PCBA 品质稳定性的底层逻辑。

追溯体系与风险控制:医疗 PCBA 的底线要求

医疗设备生命周期长、法规要求严格,因此可追溯性是基础能力。SMT 加工需要记录物料批次、生产参数、焊接温度曲线、测试记录和异常处理过程,做到每片板卡都能“一板一档”。同时,物料风险、工艺窗口风险、环境风险和测试覆盖不足,都是医疗行业必须提前规避的隐性因素。成熟的制造体系必须具备发现问题、控制问题、预防问题的能力,而不仅仅是生产能力。

TKE 的医疗 SMT 制造实力与跨区域协同

在高可靠性制造领域,深圳市卓能创展智造科技有限公司(TKE)凭借多年医疗、航天、通讯、电力等领域的制造经验,形成了一套成熟稳定的工艺体系。深圳工厂拥有超过 20000㎡ 的智能生产空间、500+ 技术员工与 8500 万点/日的 SMT 产能,通过 MES 系统实现全流程数字化追踪与工艺管控;越南基地 TOPSUN 鼎阳越南拥有 30000㎡+ 厂房与 1000+ 员工,月贴片能力达到 4–6 亿点,可为全球医疗客户提供稳定的大规模量产以及跨区域供应链支持。双基地协同模式确保制造标准一致、产能可扩展、交付更灵活。

结语:让医疗设备更安全、更可靠

医疗设备对 SMT 贴片加工的要求不仅是精准制造,更是稳定、可验证、可追溯的体系保障。随着行业发展对高密度、高可靠性的要求不断提升,制造端的专业能力将直接决定产品品质。依托工程沉淀与智能制造体系,深圳市卓能创展智造科技有限公司(TKE)将继续为国内外医疗客户提供高可靠性 PCBA 解决方案,为医疗科技的安全落地贡献制造力量。

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼  邮箱:jennyzeng001@tkezz.com

邮箱:jennyzeng001@tkezz.com