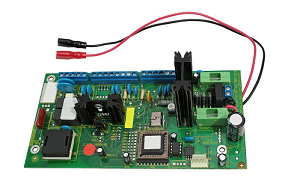

自动化设备线路板加工

自动化检测设备线路板加工有以下注意事项:

设计审查

文件核查:仔细核查客户提供的 PCB 设计文件,包括电路图、布局图、Gerber 文件等,确保其完整性、准确性及符合行业标准。

设计规则检查:利用专业软件进行 DRC,检测布线宽度、间距、过孔尺寸、焊盘形状等是否符合设计规范和生产工艺要求,避免短路、开路、散热不良等问题。

电磁兼容性评估:评估设计对电磁干扰的敏感度和抗扰度,优化布线策略,添加适当的屏蔽、滤波等措施,确保 PCB 在复杂电磁环境中稳定工作。

材料选择

基材选用:根据产品应用需求,选用适宜的覆铜箔层压板,如 FR-4、Rogers、Teflon 等,考虑其电气性能、热稳定性、机械强度以及成本效益。

辅助材料挑选:选用耐热、耐化学腐蚀、附着力强的阻焊油墨,确保焊接时无桥连现象,并清晰标注丝印信息,便于组装与维修。根据元器件类型和焊接工艺,选择合适的焊料合金,并确定表面处理方式,如 HASL、ENIG、OSP 等,确保良好的焊接性和长期可靠性。

生产过程控制

光绘与曝光:精确控制光绘机参数,保证光绘图形的尺寸精度和清晰度。曝光过程应严格控制曝光时间、能量,确保图形转移的准确无误。

蚀刻与电镀:蚀刻工序要精确控制药液浓度、温度、蚀刻时间,保证线路深度均匀,无侧蚀现象。电镀过程应确保铜厚均匀,满足设计要求。

钻孔与沉铜:精确控制钻孔位置、尺寸,防止过孔偏斜、破损。沉铜工艺应保证孔壁铜层致密、均匀,无空洞、针孔。

贴片工艺:元件贴装位置要准确,偏离程度不允许超过元件焊接端尺寸的 1/4。元件底部焊接面与 PCB 焊板之间的距离应当控制在不超过 0.5mm 的范围内,避免出现 “墓碑效应”。

品质检验

过程检验:每道工序后均应进行严格的品质检验,包括视觉检查、电气测试、飞针测试、AOI(自动光学检测)、X - RAY 检测等,及时发现并修正缺陷,确保产品质量。

可靠性测试:进行绝缘电阻测试,要求绝缘电阻值大于 1000MΩ。同时通过高低温测试、湿度测试、振动和冲击测试等环境适应性测试,验证线路板在不同环境条件下的可靠性和稳定性。

环保与法规遵循

材料合规:选用无铅、无卤素的环保材料,确保产品符合欧盟 RoHS 指令和 REACH 法规,以及其他国家和地区相关环保要求。

废弃物处理:妥善处理生产过程中产生的废弃物,如废液、废渣、废气,遵守环保法规,实施清洁生产。

深圳市卓能创展智造科技有限公司在加工自动化检测设备线路板时,应遵循以上注意事项,凭借其高精度设备、专业检测实验室、丰富行业经验、定制化服务流程以及严格的质量管控体系和合规性措施,能够有效保障线路板的加工质量,满足自动化检测设备对线路板的高精度、高可靠性等要求。

上一篇:工控线路板贴片加工厂

下一篇:净水器线路板贴片加工厂家

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼  邮箱:jennyzeng001@tkezz.com

邮箱:jennyzeng001@tkezz.com