小批量 PCBA制造,如何保障高效交付与品质?

小批量 PCBA制造,如何保障高效交付与品质?

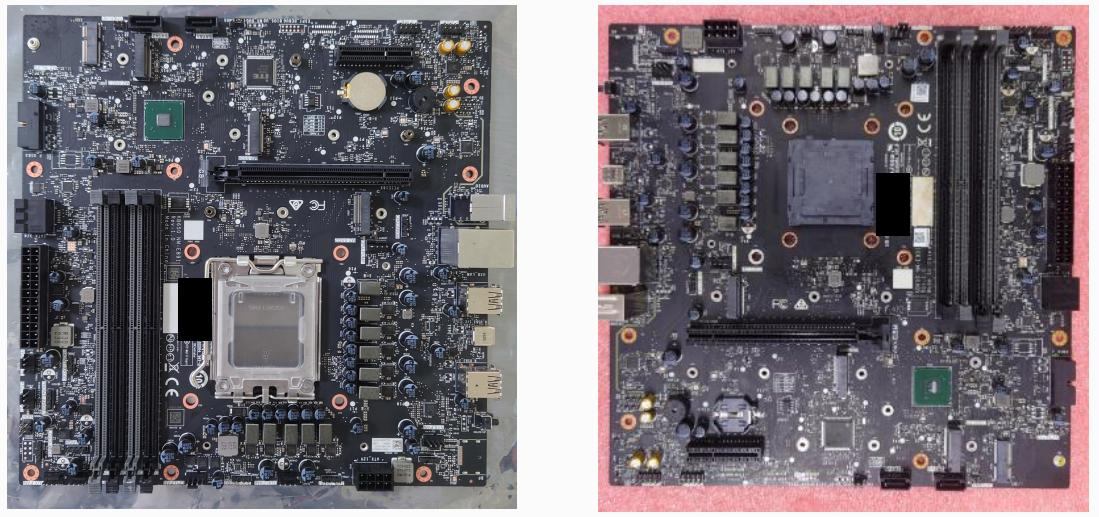

在电子制造领域,小批量 PCBA 制造正扮演着愈发关键的角色。无论是初创企业研发新产品,还是大型企业进行产品的小范围试生产,都对小批量 PCBA 制造提出了高效交付与高品质的双重要求。那么,如何在小批量生产环境下,实现这两个看似矛盾的目标呢?

一、优化生产流程

(一)精简流程环节

传统的大批量 PCBA制造流程往往包含诸多复杂步骤,以确保大规模生产的稳定性与一致性。但对于小批量制造而言,过于繁琐的流程会增加不必要的时间成本。因此,需对生产流程进行精简,去除一些非关键的检验与测试环节,同时将一些可并行的工序进行整合。例如,在钻孔与电镀环节,可采用先进的一体化设备,减少中间的转运与等待时间,使原本串行的工序实现部分并行,从而大幅缩短生产周期。

(二)引入快速切换技术

小批量生产的特点是产品种类多、批次频繁更换。这就要求生产设备具备快速切换的能力,以适应不同产品的生产需求。例如,采用快速换模(线)技术,可在短时间内完成生产设备的模具或线路的更换,减少设备的停机时间。同时,利用自动化编程系统,根据不同的 PCBA 设计文件,快速生成设备的运行参数,实现生产程序的快速切换,进一步提高生产效率。

二、先进技术应用

(一)数字化设计与制造

借助先进的电子设计自动化(EDA)软件,实现 PCBA 的数字化设计。设计师可以在虚拟环境中进行电路布局、布线等操作,并通过软件自带的仿真功能,提前对设计进行性能验证,避免在实际生产中出现设计缺陷。在制造环节,引入数字化制造技术,如计算机数控(CNC)加工设备,通过读取数字化设计文件,实现高精度的加工。这种数字化的设计与制造流程,不仅提高了生产效率,还能有效减少人为因素导致的错误,保障产品品质。

(二)3D 打印技术辅助

对于一些小批量、结构复杂的 PCBA 制造,3D 打印技术展现出独特的优势。它可以直接根据设计模型,逐层打印出 PCBA 的三维结构,无需传统制造中的模具制作等复杂工艺。这不仅缩短了生产周期,还能实现一些传统工艺难以达到的设计要求,如内部嵌入式电路、异形结构等。同时,3D 打印技术还可以快速制作样品,方便客户进行产品验证与优化,为高效交付提供有力支持。

三、严格质量管理

(一)全程质量监控

在小批量 PCBA 制造过程中,建立全程质量监控体系至关重要。从原材料采购环节开始,对每一批次的覆铜板、电子元器件等进行严格的质量检测,确保原材料的质量符合要求。在生产过程中,利用在线检测设备,如自动光学检测(AOI)、X 射线检测(X-Ray)等,对每一道工序的产品进行实时检测,及时发现并纠正生产中的质量问题。对于成品,进行全面的功能测试,确保产品性能满足设计要求。

(二)持续质量改进

通过收集和分析生产过程中的质量数据,找出影响产品质量的关键因素,并针对性地制定改进措施。例如,对多次出现的线路短路问题,深入分析其产生的原因,可能是由于生产环境中的静电干扰、焊接工艺参数不合理等。针对这些原因,采取相应的改进措施,如加强生产环境的静电防护、优化焊接工艺参数等,不断提高产品质量。同时,定期组织质量培训,提高员工的质量意识和操作技能,从源头上保障产品质量。

四、高效供应链管理

(一)建立战略合作伙伴关系

与优质的原材料供应商建立长期稳定的战略合作伙伴关系,确保原材料的及时供应和质量稳定。通过与供应商共享生产计划和需求预测信息,让供应商提前做好生产准备,缩短原材料的采购周期。同时,与供应商共同开展质量改进活动,提高原材料的质量,降低因原材料问题导致的生产延误和质量问题。

(二)优化库存管理

采用科学的库存管理方法,如经济订货量(EOQ)模型、ABC 分类法等,合理控制原材料和半成品的库存水平。对于常用的原材料和零部件,保持一定的安全库存,以应对生产过程中的突发需求;对于不常用的物料,根据订单需求进行按需采购,避免库存积压。同时,利用信息化管理系统,实时监控库存动态,及时进行补货和库存调整,确保生产的连续性。

小批量 PCBA 制造要实现高效交付与品质保障,需要从生产流程优化、先进技术应用、严格质量管理和高效供应链管理等多个方面入手,形成一个有机的整体。只有这样,才能在激烈的市场竞争中,满足客户对小批量 PCBA 制造的需求,赢得客户的信任与支持。

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼

地址:深圳市光明区玉塘街道玉律社区美景产业园1栋3楼  邮箱:jennyzeng001@tkezz.com

邮箱:jennyzeng001@tkezz.com